Aluminium ist ein unedles Metall und oxidiert sofort, wenn es mit Luft in Berührung kommt. Chemisch gesehen ist die gebildete Oxidschicht stabiler als Aluminium selbst und somit der Schlüssel zur Korrosionsbeständigkeit von Aluminium. Die Wirksamkeit dieser Schicht kann jedoch auch beeinträchtigt werden – zum Beispiel durch Legierungselemente. Das sollten Sie wissen.

Für Anwendungen, bei denen das optische Erscheinungsbild keine Rolle spielt, bietet die natürliche Oxidschicht möglicherweise ausreichenden Korrosionsschutz. Soll das Aluminium jedoch lackiert, verklebt oder in korrosiver Umgebung eingesetzt werden, ist eine Vorbehandlung erforderlich, um eine stabilere und klar definierte Oberfläche zu erzeugen. Die Zusammensetzung von Aluminiumoxidschichten kann je nach Entstehungsbedingungen, Legierungselementen und Verunreinigungen variieren. Ist während der Oxidation Wasser vorhanden, kann auch Kristallwasser in der Oxidschicht vorhanden sein. Die Stabilität der Oxidschicht wird von ihrer Zusammensetzung beeinflusst.

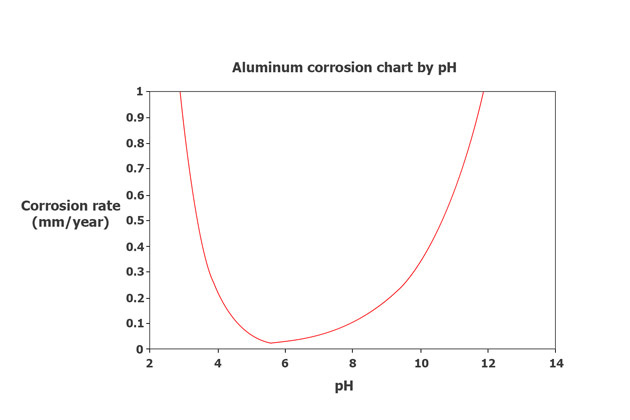

Aluminiumoxid ist typischerweise in einem pH-Bereich von 4 bis 9 stabil. Außerhalb dieses Bereichs ist die Korrosionsgefahr höher. Daher können sowohl saure als auch alkalische Lösungen zum Ätzen von Aluminiumoberflächen während der Vorbehandlung verwendet werden.

Legierungselemente, die die Korrosion beeinflussen

Neben den schützenden Eigenschaften der Oxidschicht wird die Korrosionsbeständigkeit von Aluminiumlegierungen durch das Vorhandensein von Edelmetallpartikeln bestimmt. In Gegenwart einer Elektrolytlösung wie Wasser oder Salz kann Korrosion auftreten, wobei die Edelmetallpartikel als Kathoden wirken und die umgebenden Bereiche zu Anoden werden, an denen sich das Aluminium auflöst.

Selbst Partikel mit geringen Mengen an Edelmetallen können aufgrund der selektiven Auflösung von Aluminium auf ihren Oberflächen eine hohe Edelmetallbeständigkeit aufweisen. Eisenhaltige Partikel verringern die Korrosionsbeständigkeit deutlich, während Kupfer die Korrosionsbeständigkeit ebenfalls verringert. Höhere Konzentrationen von Verunreinigungen wie Blei an den Korngrenzen wirken sich ebenfalls negativ auf die Korrosionsbeständigkeit aus.

Korrosionsbeständigkeit in Aluminiumlegierungen der Serien 5000 und 6000

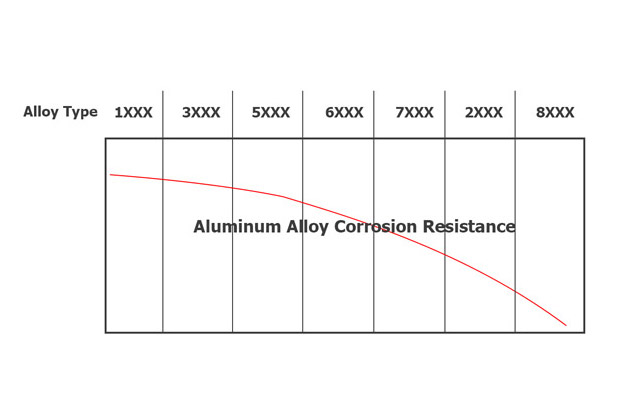

Aluminiumlegierungen der 5000er- und 6000er-Serie weisen im Allgemeinen geringere Anteile an Legierungselementen und intermetallischen Partikeln auf, was zu einer relativ hohen Korrosionsbeständigkeit führt. Hochfeste Legierungen der 2000er-Serie, die häufig in der Luftfahrtindustrie eingesetzt werden, sind oft mit einer dünnen Ummantelung aus reinem Aluminium versehen, um Korrosion zu verhindern.

Recycelte Legierungen enthalten tendenziell erhöhte Spurenelemente und sind daher etwas anfälliger für Korrosion. Die Unterschiede in der Korrosionsbeständigkeit zwischen verschiedenen Legierungen und sogar innerhalb derselben Legierung können jedoch aufgrund von Produktionsmethoden und Wärmebehandlungen größer sein als die allein durch Spurenelemente verursachten.

Daher ist es wichtig, technisches Wissen von Ihrem Lieferanten einzuholen, insbesondere wenn die Korrosionsbeständigkeit Ihres Produkts von entscheidender Bedeutung ist. Aluminium ist kein homogener Werkstoff, und die Kenntnis seiner spezifischen Eigenschaften ist für die Auswahl des passenden Aluminiumprodukts für Ihre Anforderungen unerlässlich.

Fühlen Sie sich frei,Kontaktieren Sie unswenn Sie mehr wissen möchten.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

Veröffentlichungszeit: 31. Oktober 2023