Da Elektrofahrzeuge (EVs) weltweit immer beliebter werden, steigt die Nachfrage nach leichten und robusten Materialien für ihre Herstellung. Aluminium-Strangpresslegierungen haben sich als bahnbrechende Neuerung in derAutomobilindustrie,Da sie zahlreiche Vorteile bieten, wie z. B. verbesserte strukturelle Festigkeit, Gewichtsreduzierung und höhere Energieeffizienz. In diesem Artikel untersuchen wir einige der innovativen Einsatzmöglichkeiten von Aluminium-Strangpresslegierungen in Elektrofahrzeugen, insbesondere in Batteriewannen, Leitplanken und Kühlplattenwannen.

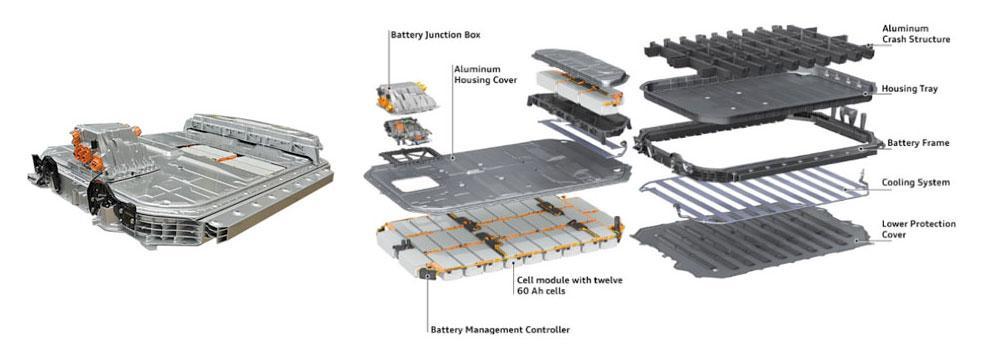

Batteriefach und Schutzgeländer

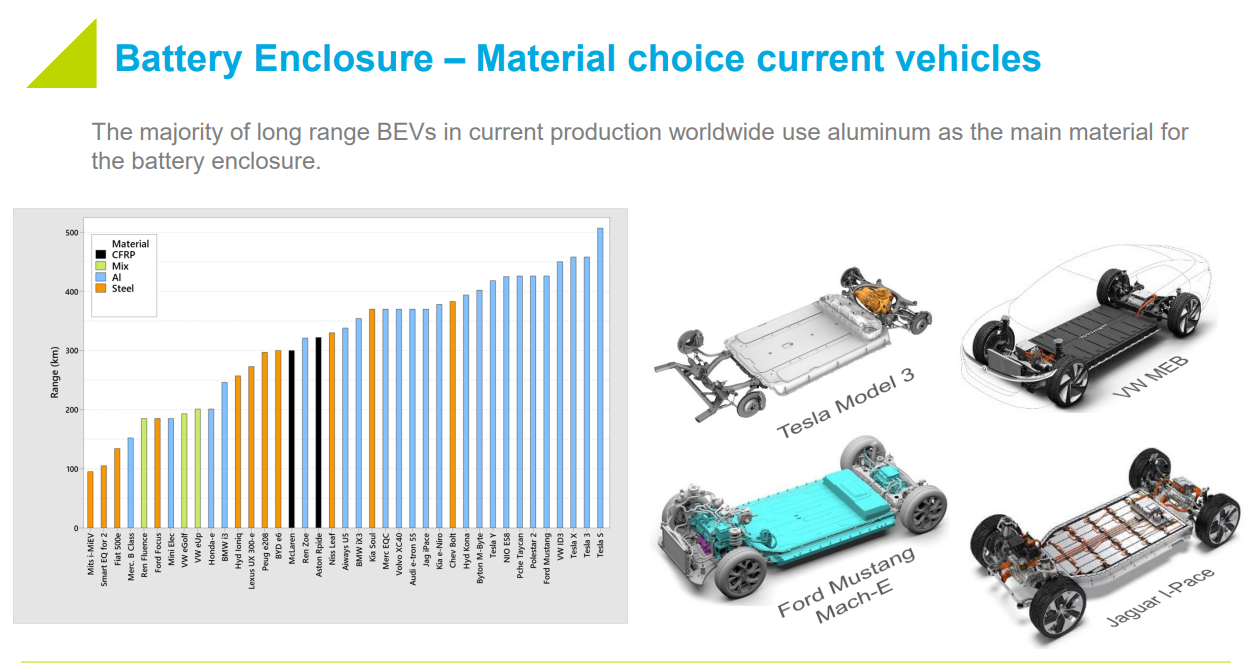

Das Hauptproblem für dieBatteriefachist das Material, das eine hervorragende Gesamtleistung und einen akzeptablen und angemessenen Preis aufweisen muss. Unter den gegenwärtigen Bedingungen ist Aluminium am wünschenswertesten und Stahl und kohlenstofffaserverstärkten Kunststoffmatrix-Verbundwerkstoffen (CFK) überlegen.

Fast alle Erstausrüster von Fahrzeugen verwenden Aluminium-Strangpressprofile zur Herstellung von Batterieträgern, wie beispielsweise BMW, Audi Group, Volvo usw. Gleichzeitig sind einige Unternehmen sehr an Teslas Vollaluminium-Skateboard-Batterieträgern aus stranggepresstem Aluminium interessiert und haben sich diesem Beispiel angeschlossen, wie beispielsweise der Batterieträger für den i20 EV von BMW, der Batterieträger für den e-tron von Audi, Paletten für die EQ-Reihe von Daimler und mehr. Die ursprünglichen Träger von Audi bestanden aus Aluminiumdruckgussteilen, wurden nun aber durch stranggepresstes Aluminium ersetzt. Die Batterieträger für BEVs und PHEVs bestehen ebenfalls aus stranggepresstem Aluminium.

Es ist erwähnenswert, dass einige Unternehmen, die früher Paletten aus Stahl herstellten, jetzt auf Aluminium umsteigen. Beispielsweise wurden für das Elektrofahrzeug Leaf EV der Nissan Motor Company früher Batterieträger aus Stahl hergestellt, 2018 wurde jedoch auf stranggepresstes Aluminium umgestellt. Volkswagen hatte schon immer eine Schwäche für Batterieträger aus Stahl, doch auch die Batterieträger seiner neuen BEV-Elektrofahrzeuge entsprechen diesem Trend und führen zur Verwendung von stranggepresstem Aluminium. AkelMittal hatte sich für die Karosseriestruktur des Tesla Model 3 für hochfesten Stahl entschieden, stellte jedoch später fest, dass die Stahlkonstruktion nicht mit der Verbindung des Aluminium-Batterieträgers übereinstimmte, sodass auf eine Karosserie aus Aluminiumlegierung umgestiegen wurde.

Innovative Kühlplattenschale aus Aluminium

Im Jahr 2018 entwickelte Constelliums Brunel Advanced Solidification Technology Center ein neues Tablettdesign namens „Kalt-Aluminium“, das eine hohe Kühlleistung für Batteriepacks bietet. Mit diesem Design sind Reibrührschweißverbindungen nicht mehr erforderlich. Tests haben gezeigt, dass die Kühlplatte fest und dicht verbunden ist und gleichzeitig einfach und schnell herzustellen ist. Experimente mit der Mischkühlung zeigten eine sehr zufriedenstellende Kühlwirkung, wobei die Temperaturabweichung lediglich ±2 °C betrug. Dies verlängert die Lebensdauer des Batteriepacks und verbessert die Sicherheit. Einige Teile des Tabletts werden aus extrudiertem und gebogenem Aluminium ohne Bohren oder Schweißen hergestellt, wodurch die Masse des neuen Designs um 15 % reduziert wurde.

Kontakt mit uns für weitere Anfragen.

Tel/WhatsApp: +86 17688923299

E-mail: aisling.huang@aluminum-artist.com

Veröffentlichungszeit: 23. August 2023

Quelle: Constellium

Quelle: Constellium